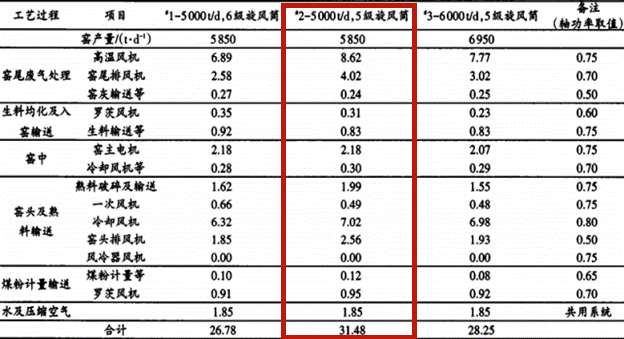

以水泥烧成段的电耗为例,烧成系统是水泥生产过程中对企业效益影响最大的工序,然而,从能耗的角度来看,当前水泥行业烧成系统的节能空间巨大。为什么这么说呢,我们来一起看看水泥烧成段的电耗分布:

从上图中可以看出,烧成系统的电能消耗绝大部分在气流体传送上,占到烧成系统总电耗的70%左右,即风机对电能的转化利用率主导了系统电耗的高低程度,决定了烧成系统单位熟料电耗的高低,因此熟料烧成系统的节能降耗关键点在气流体传送系统。

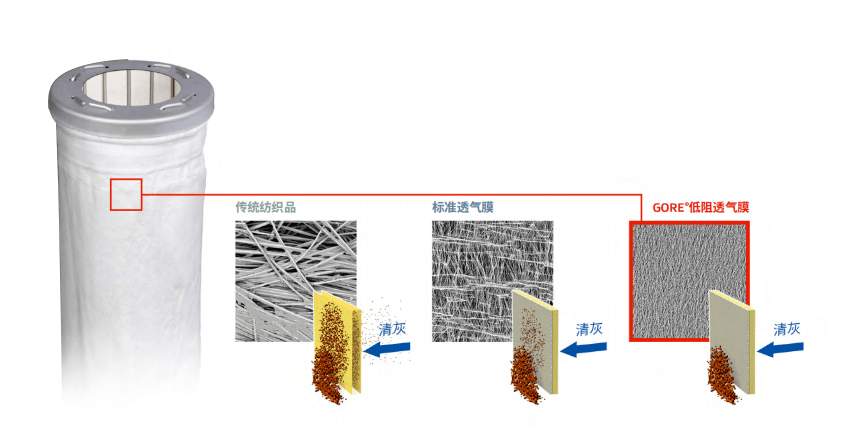

近年来,随着水泥技术装备水平的进步,烧成系统中设备阻力已有了显著的降低。通过对烧成系统中超低阻、高效预热预分解系统的深入研究和改造应用,目前,五、六级预热预分解系统的一级旋风筒(C1)出口负压可控制在4500~5500Pa;SP余热锅炉运行阻力可控制在800~1000Pa,AQC余热锅炉运行阻力可控制在600~800Pa;窑头窑尾排风机进口负压主要为废气通过袋除尘器滤料时产生的阻力,通过采用低阻高效滤料,窑头(尾)袋除尘器的阻力由以往的1200~1500Pa已降到了600~1000Pa的水平。在实际生产中,气体中粉尘性质对滤料阻力有很大影响,尤其是窑尾袋除尘器,这就需要使用真正的低阻高效滤袋,并提高生产操作管理人员的水平,实现节能降耗。

此前,西南水泥某子公司为响应国家节能减排的号召,决定打造一条粉尘排放指标低于5mg/Nm以下的水泥熟料生产示范线。建造初期,为保证技改项目的顺利进行,该水泥企业组织相关人员开展技术交流,经过多方考核,最终决定选择使用GORE戈尔公司的低阻覆膜滤袋对原有的3800t/d熟料生产线袋收尘系统进行技术改造。

“高效节能”:收尘系统压差下降600Pa左右,每天可节电约2160kWh,按照每年生产线 d计算,全年仅尾排风机电耗一项节电约33万元。

经过与戈尔公司的合作,该水泥企业的收尘系统升级改造项目亮眼的节能效果引起了国内外水泥行业的关注,日前,该项目作为世界水泥行业中的优秀节能技改项目入选了《世界水泥》3月刊,这也是《世界水泥》本期期刊中唯一在列的中国项目。全球水泥行业最具权威性的主流性媒体的肯定,意味着中国收尘系统改造进入新的高度。

对此,西南水泥该子公司技术负责人表示:“眼下水泥行业能效限额标准执行在即,节能技改已是大势所趋,从技术层面上看,更换滤袋无疑是企业实现节能转型最简单有效的方法,更是促使此次收尘系统升级改造取得成功的最重要的一环。”

GORE®戈尔高耐用低阻力滤袋,不仅能够降低粉尘排放指标,还可以使系统运行压差更低,降低风机的能耗,延长滤袋的使用寿命,有效降低总运营成本,是水泥行业的一大“节能利器”!

如今,水泥行业节能降耗迫在眉睫。作为一家专注于材料科技的全球性公司,戈尔自1973年首次研发出覆膜滤料以来,一直走在滤袋领域的最前沿,不仅关注当下水泥行业的最新动态,更着眼于帮助水泥等工业行业解决未来可能会遇到的种种挑战,这种市场的前瞻性是企业所无法比拟的。相信在戈尔的超前思维引领之下,国内水泥行业在节能降耗方面会有更大的提升。