日前,山东省工信厅公布了首批已建成3.2m以上水泥粉磨清单,涉及165家粉磨站220台磨机。据水泥人网了解,自开展粉磨产能置换以来,山东省已退出粉磨产能1.17亿吨。目前包括山东、河北等多区域已明确严禁新增水泥粉磨产能,建设项目需执行产能置换政策。

国家发改委发布的《产业结构调整指导目录》曾明确水泥粉磨行业限制类主要是60万吨/年(不含)以下水泥粉磨站。水泥行业落后生产工艺粉磨装备为直径 3 米(不含)以下水泥粉磨设备(生产特种水泥除外)。

山东省《产业结构调整指导目录》的文件,则是要求淘汰3.2及以下水泥磨设备,部分被列入淘汰的水泥产能指标可用于产能置换。对于水泥粉磨产能置换一事,很多业内人士各执一词。在此不做评判,只是将部分观点列举如下:

根据国家统计局公布数据,2013年至2022 年十年间全国水泥产量总体呈下降趋势,2022 年全年水泥产量仅为21.3亿吨,为十年来最低产量,水泥产能利用率也呈现逐年走低的态势。

造成这一局面的主要原因不是水泥产能过剩,而是下游需求严重不足。这也导致水泥企业运转率进一步降低,水泥粉磨站大量产能闲置。也正因供需矛盾,各企业为抢占市场份额,屡屡发起“价格战”,导致部分粉磨站利润微薄甚至经营困难。

过剩的是熟料产能,而非粉磨产能。水泥粉磨站是消耗熟料的,减少水泥粉磨产能势必增加供给端熟料产能的过剩。

据全国工业产品生产许可证办公室水泥产品审查部统计,全国水泥(独立)粉磨企业约为2200家,水泥磨机共计5700余台,直径3.2m 的水泥磨机仍是目前主力磨机,全国约有2300台,约占全国水泥磨机总数40%,且有超过70%的水泥粉磨站只有1条生产线。

水泥粉磨站是水泥生产的终端,从其分布的地理位置上来看与熟料企业相同,多分布为熟料产能较为集中的华东、中南、西南、华北、西北、东北等区域。由此也可佐证水泥的“过剩”反映的是熟料的过剩,单纯地减少水泥产能并不能化解熟料过剩。

由于水泥产品对熟料的依赖,在水泥供不应求的年份,部分大厂停止对外销售熟料产品,对下游粉磨站企业实施“熟料控销”,粉磨站企业无奈转向海外采购熟料;在泛东北区域水泥价格较低,熟料大量过剩的时候,以海螺水泥为首的“东北办”将东北过剩产能运抵长三角、珠三角水泥消费核心区域,以缓解当地过剩。而接收这些“过剩”熟料的正是长三角和珠三角区域的粉磨站。

从粉磨站工艺本身来看,粉磨水泥的过程中会消耗众多来自电厂、钢铁厂、化工厂的废渣,废料,所谓高耗能、高污染,相比熟料煅烧要低得多。

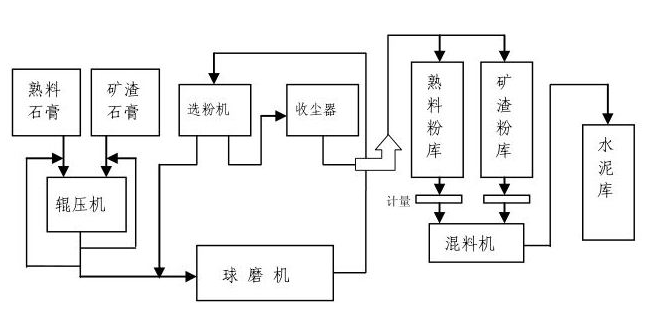

从粉磨生产工艺流程图可见,水泥粉磨原材料为熟料、石膏、矿渣、铁粉等,其生产工艺,消耗最多的是电能。而据水泥人网了解,绝大多数粉磨企业为节省电费利用峰谷电生产,还有部分企业利用现有厂区空地建设光伏发电项目,此前亦有粉磨站创造出19度电耗的新纪录。

至于高污染一说,众多的智能化、绿色化粉磨生产企业已经自证清白。正如河南孟电集团粉磨车间相关负责人所言:“管好跑冒滴漏,所有粉磨站都能达到星级酒店水平。”

对于水泥粉磨而言,最有效的减碳措施就是减少熟料的用量,而且少用熟料也可达到降低成本的目的。如部分粉磨站利用有一定强度的矿粉来代替部分熟料。

矿粉不仅可以直接掺入水泥里面,而且比熟料和水泥都便宜。所以,很多粉磨站一直在用高标号水泥兑矿粉加工低标号水泥。以冀东42.5水泥为例,内控质量要求,出厂28天强度须超过48兆帕,而粉磨站的水泥,达到45即可,中间有3MPa的差值,所以就有掺加矿粉的“空间”。现在部分新厂42.5水泥,抗压等级强度甚至可以达到51-53兆帕,这给粉磨站添加矿粉更大的空间。从这一方面讲,单体粉磨站的存在不仅化解了部分熟料产能过剩,甚至可以帮忙部分大厂消化水泥产能。

此前,山东一些水泥粉磨置换项目,在完成产能指标减量置换后,发现没有足够的能耗指标,新线建成后无法投入运行。

当地贸易商对水泥人网表示,在今年低迷的市场行情下,主流水泥企业报价并不比单体粉磨企业高多少,退出项目让出来的市场份额,绝大部分由各大品牌企业掌握。产能置换或为“绞杀”单体粉磨站的又一杀手锏。

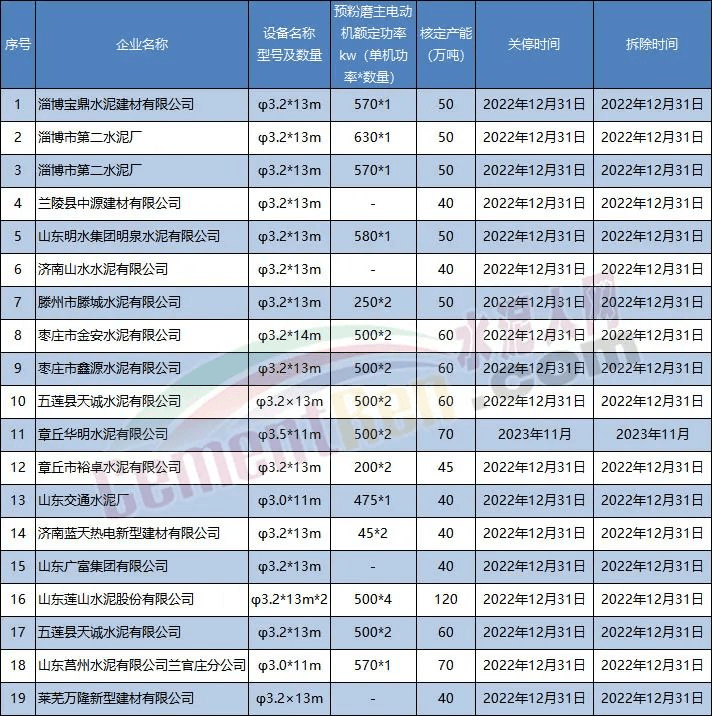

据水泥人网不完全统计,今年1-7月,山东省公告用于置换或补齐产能退出的粉磨生产线、严禁以技改为由扩大熟料,粉磨置换或步后尘

此前,工信部等八部门联合印发的《建材行业稳增长工作方案》明确要求,严格产能置换,遏制新增产能,禁止以技术改造等名义扩大产能。水泥熟料项目严禁以技改为由1比1置换,水泥粉磨如熟料一样1比1置换新建生产线,也有变相增加产能的可能。

相关行业人士表示,水泥粉磨站也可以超产。通常能够超出设计能力核定产能的20%~30%,与回转窑的超产能力差不多。水泥粉磨系统,目前最主流的配置是辊压机加4.2×13米球磨机。设计产能一般是200~220吨/年,而实际可以达到260-320吨/年。粉磨超产其实也是如熟料超产一样的“钻空子”,如熟料生产线按照水泥窑规模核定产能,窑的规格是固定的,设计产能是一定的。但是附属设备预热器、篦冷机等可以加大,事实证明近些年部分企业的技改项目都是这么做的。正因如此,设计日产5000吨熟料的窑,实际可以达到6000~7500吨,设计日产6000吨的可以达到9300吨,设计日产7200吨的,可达到万吨以上。

水泥粉磨系统也是如此,设计产能按球磨机的规格来核定,实际上,还可以通过增加、扩充附属设备规格来增加产能。

水泥粉磨企业中绝大多数为民营单体企业,为达到节能降耗的目的,众多企业管理者身兼数职,在研发和精进的路上投入大量的时间和精力。部分粉磨企业不仅厂区环境优美,在耗能及生产工艺,技改革新方面亦有独到之处。

一直以来,以生产32.5水泥为主的单体粉磨企业,被个别行业人士定性为“劣质水泥的生产者”。不可否认,有些单体粉磨企业,为提升盈利,在粉磨水泥时罔顾产品质量,偷工减料。不仅采用劣质材料,在生产工艺上也有欠缺。但是绝大多数水泥企业还是能够达到标准要求的。因为没有哪一家正常经营的企业,会自己砸自己的“招牌”。所以单体粉磨站并不是劣质水泥的代名词,甚至有部分优秀的粉磨企业在产品质量和能耗以及生产成本上优于全能水泥厂。而且,从市场监管部门发布的抽检结果可见,生产劣质产品的不仅仅是单体粉磨企业,部分熟料企业,全能大厂一样有劣质产品产出,所以不能以偏概全。国家七部委此前发布的《关于提升水泥产品质量规范水泥市场秩序的意见》文件中曾明确指出“鼓励粉磨企业按照减量置换原则实施转型升级”。所以粉磨产能置换,目标是“转型升级”,是降低粉磨电耗,提升先进产能比例,而非缓解过剩。