炭黑是全球最重要的橡胶补强剂之一,是仅次于生胶的第二大橡胶材料。炭黑在橡胶工业的消费量占到总产量的接近90%,并且有60%以上是用于轮胎的制造之中。除此之外,炭黑还广泛应用于着色剂、导电剂、抗静电以及塑料、涂料等领域之中,可以说所有带人工黑色的物品都离不开炭黑。

炭黑是人类最早开发利用的一种基于石油基原材料的化工产品,1922年美国的Thermatomic Carbon公司的槽法炭黑工艺替代了传统的滚筒法热裂解法成为当时美国炭黑工业的主流生产工艺,1928年基于澄清油的工艺也开始引进。随着英美等国发现其在橡胶的补强作用后,并伴随着两次世界大战对于橡胶工业发展巨大的推动效用,炭黑的生产与使用得以迎来腾飞。我们认为炭黑行业发展始终遵循着三大主线。

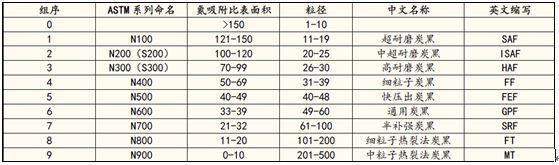

纵观炭黑发展史,产品种类的持续丰富是行业发展的第一主线。伴随炭黑在其下游不同需求领域的持续拓展,各类品种持续增加。由于品种逐步增加,传统命名方法越发繁琐,并无法表征炭黑的各类基本属性。ASTM命名系统的引入将炭黑发展导向更加规范化和标准化的发展路径。

炭黑的生产主要是由烃类化合物经过不完全燃烧或热裂解而生成,主要以碳元素构成。其生产工艺最早可追溯到古代的中国、中亚等地区,近代工业化生产工艺一般分为两大类:不完全燃烧法和热裂解法。前者是在有氧参与的条件下对烃类化合物进行热裂解,后者主要是无氧条件。目前热裂解法基本只占到全球总产量的1%以下,不完全燃烧法是生产工艺的主流,并可继续细分为若干小类。

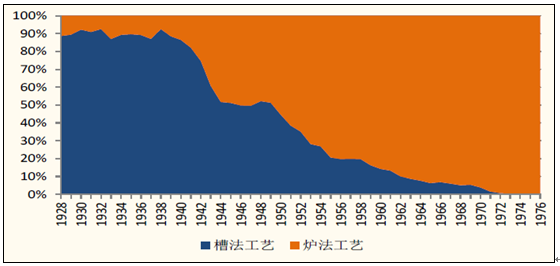

炭黑生产工艺的持续完善是行业发展的第二条主线。炭黑在实现工业化生产之后,其制造工艺经历了由传统槽法炭黑到炉法炭黑的进化,其中炉法炭黑又经历了由气炉法到油炉法的路径演化。目前油炉法是全球炭黑制造的主流工艺,占到总产能的95%以上。

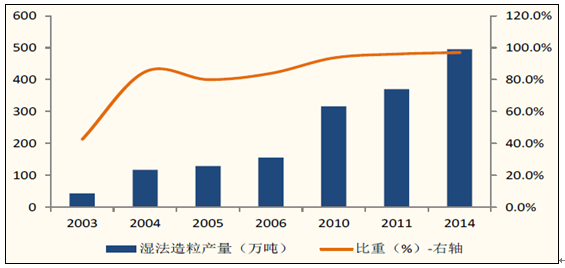

为便于运输、改善混炼加工性能和环境的污染,炭黑的造粒过程必不可少。一般工艺上分为干法和湿法两种,干法造粒是一种传统工艺适用于小型装置能耗低污染大;湿法造粒适用于大型生产装置,产品质量高且污染低。

中国在2004年后禁止新建干法造粒产能并逐步淘汰传统产能,目前全球湿法造粒已经成为主流造粒工艺。无论是生产还是造粒工艺,环境友好是维持工艺改善的最主要驱动力。

炭黑生产工艺的持续改进是行业发展的第二条主线,驱动该主线持续演进的主要动力来自于环保。无论是美国颁布环保法案淘汰槽法炭黑还是国内行政命令干法造粒退出市场,其背后的主要推动力都是来自于对环境友好的诉求。环保是炭黑百年发展史的最主要的因素。

在生产工艺持续改进的基础上,炭黑行业的生产效率持续提升,表现为生产单耗持续降低或产品收率的不断提升。同时规模经济的正向促进也使得行业平均生产规模产生较大幅度提升。

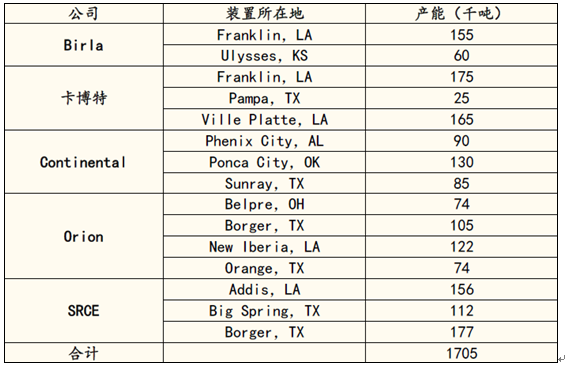

生产效率的提升一方面得益于生产工艺的改进,另一方面也得益于产业规模经济的持续加深。美国的炭黑装置数目由1976年的32座降至2014年的15座,产能则由150余万吨增至170万吨,装置规模显著提升。中国炭黑装置规模水平同样提升显著。

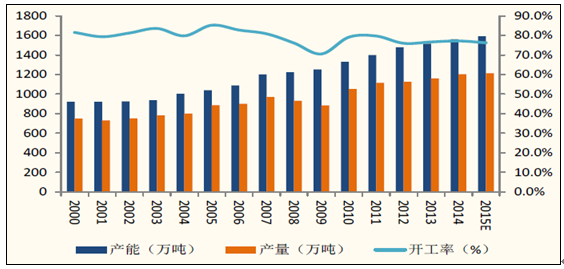

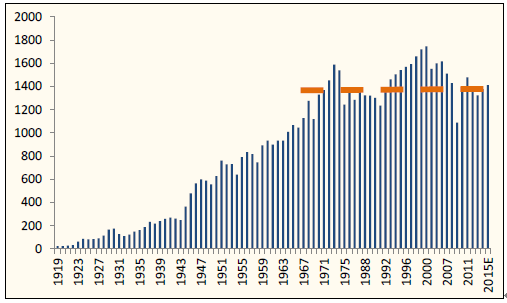

炭黑行业发展超过100年,已基本进入高度成熟期,行业发展增速稳定。2000-2015年,全球炭黑产量年化增速在3%左右,基本与全球GDP增速持平。同时行业开工率仍维持在75%以上的水平,从全球角度来看行业运行情况基本维持良好。

如果继续对时间向前追溯的话,全球炭黑行业已经历了两轮产业转移:美国是世界最早工业化生产炭黑的国家,其全球产量第一的地位直到2004年才拱手让于中国,但其出口量在1960年见顶,之后以日本、德国为代表的发达经济体炭黑产量逐渐提升,我们认为这是行业的第一次产业转移。

截止2014年美国炭黑产能在170万吨左右,主要由6家生产企业所掌控。单个产能规模90%以上都在10万吨以上的水平,预计未来美国炭黑产业将维持平稳运行态势,不会再出现较大幅度的波动。

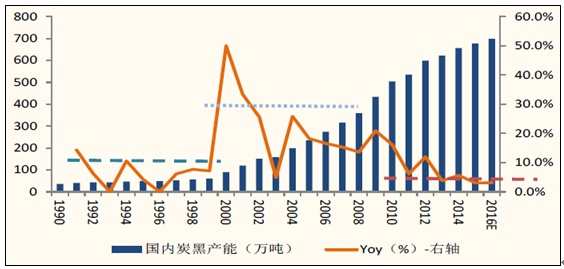

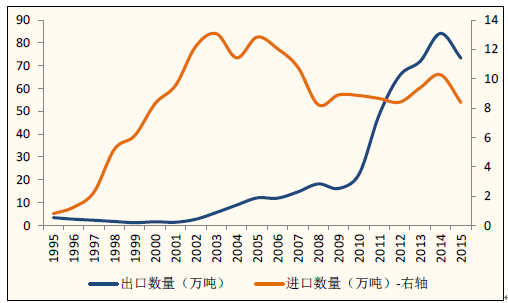

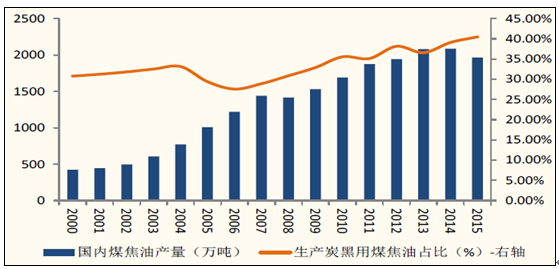

中国是全球炭黑第二轮产业转移的主角。中国的炭黑工业起步虽早但发展较缓,到20世纪末国内产能仍维持在60万吨左右的水平,产业规模仍落后于日本等国。进入21世纪后,国内炭黑产业发展提速,产能产量加速提升,出口量在2005年左右进入爆发式增长。

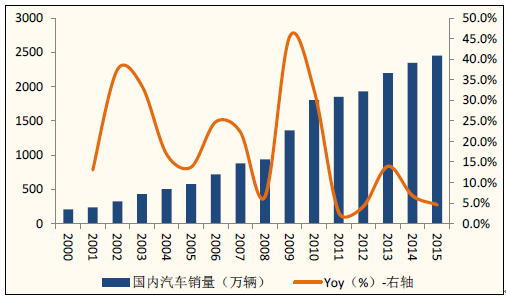

中国承接了全球炭黑的第二次产业转移主要得益于两大因素:第一是国内汽车产业爆发式增长拉动炭黑需求爆发式增长;第二是国内钢铁行业的高速发展为炭黑行业提供了大量廉价质优的原料油从而刺激国内炭黑企业如雨后春笋般的生长起来。在这两大因素的强力支撑下,国内炭黑迅速抢占全球市场份额。截止2015年产量已接近全球产量的半壁江山,年出口量如果按照产量排序的话可以拍到全球第四名,仅排在中美俄三国之后。同时中国也效仿美国,开始部分出口炭黑原料油。

我们认为全球炭黑市场的市场格局将维持稳定,中国的市场体量已足够巨大,再出现大幅波动的概率极低。同时全球也没有一个国家可以取代中国的地位,来承接如此大的产能规模。但我们也要关注到,近年来俄罗斯与印度的炭黑工业进步较快,尤其俄罗斯在2015年油价低位时抢占了部分中国的市场,这或将是未来几年全球炭黑市场的边际未知量之一。

中国的原料油目前以煤焦油为主、蒽油为辅;其他主要炭黑生产国的原料油构成来看,美国澄清油的出口对其至关重要。其中,印度作为目前的全球的炭黑生产大国,有超过60%的原料油比重是美国的澄清油,亚洲其他国家(、马来西亚、印尼等)原料油的对外依存度也较高。

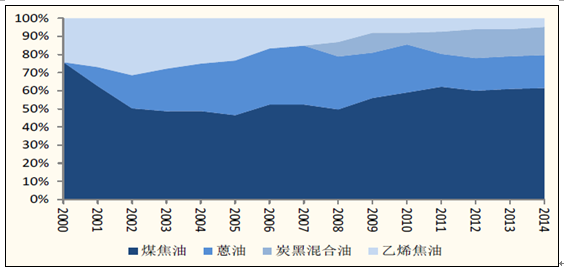

国内炭黑生产早期多采用蒽油、乙烯焦油路线,之后煤焦油比重逐步提升。因为国内早期的粗煤焦油沥青质和胶质较多,后期随着煤焦油生产工艺的持续改进,国内煤焦油的质量随之提升,其用于生产炭黑的障碍逐渐消除。目前国内炭黑生产中,乙烯焦油的使用比重持续降低,炭黑混合油的比重逐年提升,或将成为未来国内炭黑生产的新趋势。在全球产能转移大潮以及国内焦化企业蓬勃发展的背景下,国内炭黑企业迎来野蛮生长期。2000-2015年,国内炭黑产量年复合增速为13%,远超全球同时期3%的增速水平。

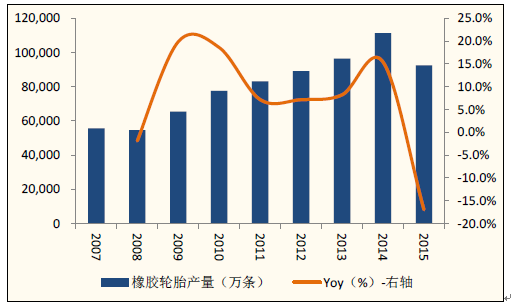

下游汽车行业所拉动的轮胎等需求提升是上一轮炭黑行业野蛮生长的主要引擎。随着国内汽车市场趋于饱和,海外轮胎市场面临贸易摩擦等原因。下游各领域的需求放缓将拉动炭黑行业逐步回归地平线,逐渐回到理性运行的区间。

我们认为未来几年国内炭黑行业扩张速度将显著放缓,行业发展回归理性,行业供给侧有望迎来边际改善。2016年除去47万吨的预计新增产能外,根据我们的草根调研,山西宏特与云南曲靖的炭黑装置已经退出市场,今年实际有效新增产能20万吨,连续两年行业产能增速维持在3%的低位。另外根据橡胶行业相关计划纲要,未来国内对于环保未达标的5万吨以下产能将继续维持关停的趋势,行业供给侧有望得带进一步改善。

考虑国内煤焦油市场将维持产能过剩的宽松局面,炭黑企业的盈利能力有望得到恢复。同时供给侧与需求端同时出现的边际改善也将促进炭黑行业恢复良性运转,并有望迎来行业运行拐点。返回搜狐,查看更多