近几年,我国从经济新常态到供给侧改革;从新旧动能转换到第二代新型干法水泥生产,整个大环境对水泥行业要求越来越严,虽然对传统行业是一种机遇,但更多的是一种挑战与考验;政策和环保压力逐年增大,行业竞争愈演愈烈、前所未有。因而,在努力提高产品质量、降低生产成本的同时,积极协同处置固体危险废弃物也显得更为重要。

在节能降耗、使用新工艺、新技术、新产品、新材料方面,特别是在协同处理固体危险废弃物以后,回转窑耐火材料的使用寿命方面,鲁中水泥有限公司结合实际、深思熟虑。于2014年初,协同淄博鲁中耐火材料有限公司对日产5000吨回转窑熟料生产线窑内耐火砖进行了新的级配调整与优化升级。使用至今,效果良好,收益颇丰。

现将使用情况作以下分析,以供同行借鉴,便于更好的做到低碳、环保、节能、长期、安全生产。配置方案如下:(耐火材料均由淄博鲁中耐火材料有限公司提供)

我们知道,日产5000吨熟料生产线、烧成带耐火砖使用寿命一般为8-12个月。而我们在使用了淄博鲁中耐火材料有限公司生产的新型耐火材料以及配置优化升级后,有效延长了使用周期。

2014年01月份换砖后,到2015年06月15日因淄博地区协同停窑,进行检修时窑内烧成带及上过渡带换砖,这次烧成带耐火砖使用17个月,低导热DDR30砖因完好无损没有更换。2015年06月15日换砖至2016年7月1日(耐火砖已经使用了380天),检修时对窑内耐火砖测量结果如下:

依据测砖情况,决定继续使用。直到2017年11月15日,错峰生产时窑内耐火砖统一更换。正是因为我们找到了合适的耐火材料性能与级配方式,所以直到目前一直延续使用,而且效果良好,特别是协调处置固体危险废弃物以后,这种耐火材料的性能优势更加突出,这样大大降低了耐火材料的消耗。

另外,自2014年以来,鲁中水泥没有因耐火材料问题出现过一次停机,增加了设备有效运转时间,为节能降耗打下基础。根据统计,2014年使用新型耐火材料以来,吨熟料耐火材料消耗仅仅为0.187 kg,与2014年以前相比,降低0.095kg。

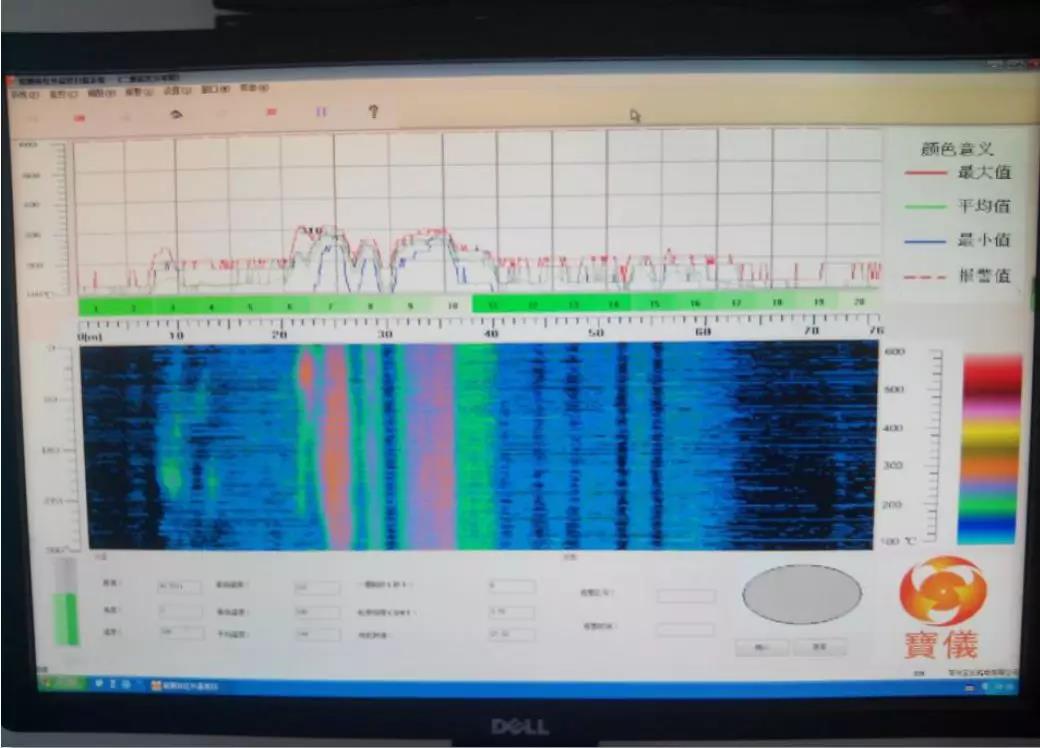

与往年正常运行时平均降低40-50℃,而且温度分布均匀,无高点出现。这样整个窑胴体散热明显减少,吨熟料标准煤耗大大降低,与以前相比降低3.2kg标煤,真正达到了节能降耗的目的。

根据我公司生产情况,以往过渡带40-50米处经常出现结圈现象(因为处理固体废弃物带来很多有害成分),严重时导致停窑(2013年因结圈停窑3次共计135小时),自从使用新型抗剥落DDR-30砖后,结圈现象明显减少,避免了工艺故障导致的停窑,有效提升了设备运转时间,确保了熟料质量稳定,同时增加了年生产总量。这几年真的得到了很多好处。

由于市场对熟料质量要求非常严格,我们为提高熟料强度,调整了熟料三率值,提升熟料KH与N,由原来的饱和比0.91提升到0.94,硅酸率2.55提升到2.70,这样无疑增加了烧成难度,只有提高烧成温度才能保证熟料质量,同时也是真正对耐火材料进行了严峻考验。正所谓“真金不怕火炼、好货不怕考验”。就是在这样高温的情况下,耐火砖能使用效果这么好,足可见耐材质量。通过调整,熟料质量明显提高,三天强度基本在32-35MPa,比较稳定,满足了市场要求,为回转窑连续生产创造了条件,至今产品供不应求。

由于协同处置危险废弃物的品种多样、成分复杂、热量不均,使得整个回转窑系统内环境变化多端,硫、碱、氯、重金属等含量不是你高就是他高,温度波动范围较大。所以大多数回转窑内耐火材料都不同程度的受到伤害,导致使用寿命降低,然而,我们使用鲁中耐火材料有限公司生产的这种新材料后,性能正好适应这样的环境,耐火材料使用寿命没有受到任何影响,对整个生产工艺的安全运行起到了很大的作用。

耐火材料使用周期的延长与胴体温度降低对成本的帮助前面已经讲过,不再重复,下面讲两个方面:首先,5000T/D回转窑生产线按照以往传统配置,窑内用砖大约685吨左右,现在采用新型耐火材料后只有578.57吨,减少106.43吨重。大幅降低了购置费用。其次,由于耐火砖重量的降低,大大减轻了回转窑主电机的运行负荷,窑电流由以前的850950A降低到650750A,吨熟料节电 0.36度。

新型绿色环保和节能降耗耐火材料将成为未来耐火材料行业发展的主要趋势,鲁中耐火材料有限公司研发、生产的无铬耐材与低导热耐火砖符合新旧动能转换政策要求,是未来迅速发展的主要产品,特别是针对协同处置危险废弃物的生产线,更是必需品。因此,是我们水泥行业迫切需要的好帮手。