点火烘窑是以耐火材料为内衬的回转窑大修或者新建使用前的必经步骤,主要作用是烘出耐火砖和浇注料内衬中的各种自然水和结晶水(自然水就是耐火砖湿砌产生的水分和浇注料施工时所加的水分,结晶水是浇注料施工时,内部物料反应所产生的水分),并使内衬材料发生晶格转变,以使内衬强度增大,并获得高温使用性能。耐火内衬烘烤得好,额可以延长内衬的使用寿命,否则会使内衬产生裂纹或者剥落,影响耐火内衬的强度和寿命。

回转窑使用气体燃料的“点火”过程,是要将通过烧嘴的燃料(煤气)在喷出烧嘴时的瞬间,被火种引燃(着火)并开始产生燃烧。

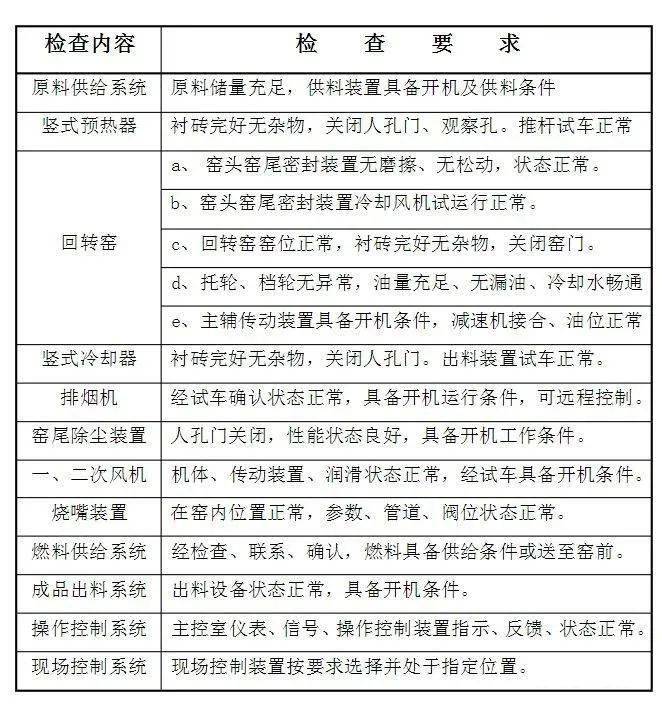

进行点火前必备的检查:保证回转窑生产系统内,主要或全部的与生产相关的设施或设备,都应具备和符合可运作的性能和条件。点火前检查的内容主要包括:原料储备、燃料来源充足。回转窑,竖式预热器,竖式冷却器内部的衬砖必须完好,没有异物。系统各容器中所有的人孔、检修门都应关闭。机械动力设备通过可允许的空载或负载试运行,具备可运行的条件。不论任何形式的点火物,具备可以点燃的条件。通过排烟机低速运行,使回转窑内产生出所要求的负压形态。

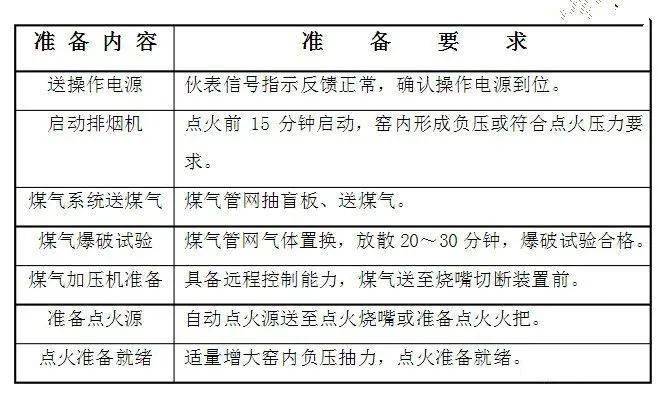

点火前准备的目的是:使点火系统与点火相关的系统具备准确可靠的联动性能,保证燃料能够产生着火。

点火前准备的主要内容包括:电气、计器计量、管道、维修等相关部门的操作者到达点火现场,提供点火前的各项准备和保证工作。常规性的准备概念是水、电、风、气、油必须到达生产现场指定或要求的位置。其中:

电:是回转窑系统内,一切动力设备的动力源。是操作控制,仪表信号反馈的能源。向系统供电,是准备内容中最直观、最重要的环节之一,也是最能准确地反映准备结果的保证手段之一。

风:对此时“风”的概念,是指回转窑内的排风或通风。也就是指,在此时,必须通过机械力或可行的方式,使回转窑内的气流产生流动并形成所需要的负压指数。

气:所谓的气,在不同类型的窑炉中,有不同的使用概念。通常有压缩空气、蒸汽、氮气、液化石油气等。它们的种类不同,用途也就不同。例如:压缩空气通常是作为动力气体;蒸汽可用来预热燃料(如重油)或冲洗燃料管道或对设施进行保温;氮气则可用来驱赶管道内的燃料(如煤气)和对气体燃料进行防漏密封;而液化石油气作为高质量的燃料,主要可用作点火用燃料。

油:是一个广义的概念,在回转窑系统点火准备的内容中,油指的是所选用的燃料。如煤气、天然气 、重油等。当然,对油的理解内容中也包含着各种机械动力用油和机械润滑用油等。

在回转窑点火前的准备内容中,对所使用的燃料进行使用前的检验和确认,是一个非常重要的内容,是必不可少的保证手段之一。

在以焦炉煤气、混合煤气为燃料的气体燃料的点火准备过程中,对燃料输送管线内的气体进行置换和置换后的质量保证是非常重要的。

点火前的气体置换,是将管道进气端(气源截断处)至进入到烧嘴前端的管线全部贯通。用煤气(燃料)充实管道,逐步驱赶尽管道内的氮气及气体。这个过程一般需要15-30分钟,但最终的时间,应根据燃料的特点和燃料的质量来确定。

置换过程的燃料质量,是指气体置换后的煤气纯度。其检验方法是做煤气爆破(或爆炸)试验。用特制的气体取样筒,在烧嘴前端管道的放散管的出口处,取出(煤气)气体并充满取样筒。在距离取样点5米以外,将筒内气体点燃,观察燃烧状态:1.蓝色火焰,2.无爆鸣,3.无闪烁4.燃尽。这一检验工作是必须的,应在点火前15-30分钟内进行并完成。任何一座窑炉在点火动行前都必须经过一个准备的过程,而用来衡量点火准备的基本标准是:

与此同时,在点火前的准备内容中还应考虑到:燃烧器(烧嘴)在回转窑内的位置、与点火相关的参数及配比关系的确定。影响或与点火相关的辅助系统的投入。烘窑升温曲线的制定。操作过程的组织分工。对应急措施的准备等,都是不可忽视的重要内容。

回转窑的点火操作,按其状态不同一般可分为:停窑检修以后的冷态窑点火,正常停窑后(非检修状态)的点火,短时间熄火后的点火,生产过程熄火后的立即点火等。

a、扎制一个点火火把,由人为进行控制。将火把(火源)置于到烧嘴的下端,通过程序操作进行点火。

b、在烧嘴的端面设置一个可自动控制、专用的点火源、由电子打火的点火(烧嘴)装置,通过程序控制烧嘴自动点火。

但是,在采用煤粉或重油等固体燃料进行点火时,由于固体燃料的燃点较高,一般的点火源不易将燃料在短时间内点燃。所以,在点燃固体燃料(烧71嘴)前。一般都要采用在回转窑内、烧嘴的出口前下方,堆积一定数量的木柴或其他的可燃物质。通过可燃物质的燃烧,逐步地使窑内的空间温度提高到一定的程度,达到可以逐步点燃燃料并产生自动燃烧的温度。

采用固体能源为燃料时,当回转窑内已经具备了可使燃料着火的温度环境时,还应该考虑到,如何保证燃料本身应具备的可燃烧条件。例如:在使用煤粉时的水分、细度、投入量、喷出速度等。在使用重油时的粘度、加热温度,雾化程度和喷出压力等。这些都是如何完成燃料着火燃烧的重要保证条件。

点火的目的:是使燃料发生着火并产生燃烧。在以气体燃料为能源介质的点火操作中,对燃料使用的基本要求是,在它的输送和操作程序中,应该具有一个控制性能较高,反应快速、准确,自动连锁联动的工作程序。这是以保证安全为主要目的的。

例如,当初始燃料(煤气)喷出烧嘴后,如果火种未能及时地使燃料着火而燃料又未能及时终断时。未终断的具有一定量能的燃料就会不断地进入或聚集在回转窑内。这时,若再与火种相遇的结果将是,因聚集在窑内的燃料产生着火而导致正压回火发生爆炸,这是非常危险的。

不成功的点火(点火失败)是常见的。失败的原因会很多,一般常见的有:点火气源供给不顺畅,打火状态不佳,电气系统,阀门阀位系统联动异常,燃料输送受阻等。这时,若要进行下一次点火前的基本要求是:

④重新回到点火程序。 在此之中,查清点火失败的原因是非常重要的,也是保证下一次点火成功的关键。

冷态窑点火是指,窑内温度为常温状态。即停窑后窑内温度被冷却到于外界气温等同的温度(而不论停窑周期长短)时的点火。

低温窑点火是指,因异常原因造成非停产时的停火后,窑内温度下降到某一程度,即以窑尾温度<600℃为上限,窑尾温度≥100℃为下限这一区间温度内的点火。

由此可以看出,对这三种点火状态的区分,实际上就是围绕着不同的温度来划分的。在点火操作前,操作者则应根据不同的温度掌握好不同状态时的操作要点。这个操作的要点实际上就是指,如何掌握点火时对燃料量的使用和对温度的控制。

对冷态窑的点火,特别是在使用气体燃料时,由于气体燃料具有可在很短的时间(瞬间)内被点燃并开始燃烧的能力。当燃料被点燃时,如果其喷出量也相对较大时,它的燃烧所产出的热量就会很高。这时,处在常温状态下的耐火材料便会因突如其来的高温而受到损坏。

所以,在冷态窑的点火时,在即要考虑应保持具有一定的燃料数量来保证燃料的点燃机率同时,又要考虑点火后所产生的温度效果。这时,操作者的经验就会显得比较重要了。同时,在控制内容中应该注意的是:

①点火前,基本确定保证燃料点燃的初始燃料用量。即要保证点火成功概率又要防止燃料初始喷出量过大。

对所谓低温窑而言,由于点火前窑内还具有一定的温度,当然,这是指窑尾温度处在低于600℃而又高于常温的某一温度区间内的点火。这时,对点火的基本要求是,点火必须使用火种(点火把,电子打火等),对点火后的燃料初始用量也是有低值要求的。但是,比较冷态窑而言则要宽松一些。对低温窑点火后燃料用量的使用,通常是根据当时窑内温度的高低和所需要的升温速度来决定的。总之,在这个低温状态的点火过程中,操作者还是应该在可能的情况下,努力地遵循冷态窑的点火控制内容。因为,这对以后的生产过程都会是有利的。

窑尾加料室温度高于600℃时的窑况被称之为热态窑。这时的点火,由于窑内的温度较高,通常可以不使用点火源而直接点火,燃料喷出后完全能够被余热点燃。当然,对的点火准备程序则仍是要重新完成的。

对这一温度状态时的点火,一般可以不考虑燃料的低值用量,也可以不考虑一次空气的低值用量。但是,在点火过程中,必须要保证窑内要有足够的负压指数。因为,这时的点火会因预热器和回转窑内留有物料而使气流流通不畅。在窑内具有较高的温度环境里,当稍大量的初始燃料喷出时,在着火时因燃烧膨胀发生正压反应。从而导致熄火、回火仍至近似于爆炸的反应。

回转窑停窑后的冷态点火,因燃料的低量限制,对燃料的燃烧、火焰的稳定是有影响的。即便是烧嘴已经被点燃后,操作者仍必须对燃烧状态进行随时的监控,防止燃烧终断。这其中包括脱火,回火的发生。这对回转窑来说是非常危险的,特别是燃料并未终断时。

燃烧过程的脱火是指:气流流速比火焰速度快,火焰远离烧嘴而去。造成脱火、回火的主要原因,是排烟机对窑内形成的负压状态和接触火焰的一次空气的影响。

在以低压焦炉煤气或混合煤气为燃料进行点火时,对一次空气的需要是微量的,或者是不需要的。但是,一次风机必须是处于运行状态的。这既是操作程序的需要,更是便于点火成功后,即可送出一次空气,同时也是为了保证安全的需要。

对冷窑点火后燃料用量的确定,是根据窑内衬砖受热性质的要求,保证燃料产生燃烧为目的,以最低值的流量提供。耐火材料受热和降温的过程都是缓慢的,特别是回转窑烧成带的镁质衬砖,它们最易受到损坏的两个阶段之一是点火烘窑阶段。点火后,如果燃料用量过大,短时间内温度过高,衬砖会因受热激烈,导致热膨胀过急,这被称之为急热。最明显的结果是,使衬砖发生崩裂,抽签、脱落而损坏。

总之,对回转窑的点火操作来说,在无论是什么窑况状态时,这个点火的操作过程都应该是细致的。其主要内容必须包括点火前的检查、点火前的准备、点火操作和点火后的确认。对点火以后的操作来说,无论是窑内温度在什么状态,特别是冷窑状态时,都必须严格地遵循由低温开始控制,在一定的时间内,使温度逐渐或缓慢上升的原则。切记,防止温度出现快速、大幅度地上升或大幅度地波动。

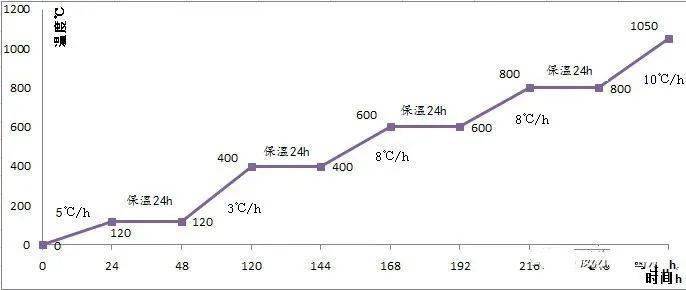

标准升温曲线的拟定应考虑到耐火材料性能、施工方案、耐火材料厚度、回转窑直径等因素,并与实际生产经验相结合,如此才能制定出合理的标准升温曲线。并且当工况条件改变时,升温曲线应该及时做相应的调整。

例如某4.9x70米煅烧活性石灰回转窑,所用的耐火材料依次为:窑头1米浇注料+4米磷酸盐耐磨砖+25米碳化硅复合砖+40米磷酸盐耐磨砖+窑尾1浇注料,窑砖厚度270mm。各耐火材料性能见下表:

①总体思路是缩短低温阶段用时,延长高温阶段用时,降低升温速度。低温阶段主要排除耐火材料的表面水分,水分由施工缝、膨胀缝和排气孔排出,相对比较容易,故升温速度可适当加快。但考虑到火焰区域煅烧带的温度要高于窑尾温度,为使内衬缓慢均匀升温而不至于出现水分急剧排出现象,最大升温速度不宜超过10℃/h,最大升温速度为窑尾升温速度的2倍,所以窑尾到120℃的升温时间为24h。

②保温时间不宜过长,但排水和烧结都需要一定的时间。所以,并不能仅仅满足于耐火材料达到热平衡的时间,因此保温阶段保温时间设定为24h。

③随着温度的升高,内衬深层水分开始排出,此时深层水分排出所受阻力增大,耐火材料内部压力变大,升温快会对耐火材料内部结构产生不利影响。再者,120℃以上,耐火材料局部已进入烧结阶段,为使烧结缓慢均匀的进行,升温速度也不能过快。因此120℃以上的最大升温速度不宜超过10℃/h。

该曲线调整了各个保温段的时间和升温速度,减小了耐火材料受到的热冲击强度,使耐火材料的排水更加平缓,烧结更加充分,有利于提高烘窑质量,延长内衬的使用寿命。