山东鲁北企业集团总公司位于山东省无棣县最北部,濒临渤海,是一家国有控股的混合所有制企业。从77年8月的8人创业,靠国家科技部“六五”科技攻关项目:盐石膏制硫酸副产水泥课题开发的40万元科研经费起步,发展到旗下独立法人企业30余家,资产近200亿元,职工6000余人,2019年实现产值108多亿元,利税12.08亿元,经营范围横跨化工、轻工、建材、电力、有色、有机颜料、新能源、新水源、新材料等行业。拥有30万吨磷铵、40万吨石膏制硫酸副产60万吨水泥、年产100万吨氧化铝联产50万吨化学品铝、25万吨钛白粉、100万吨复合肥、100万吨原盐、5000吨溴素、2万吨碳酸锂及3万吨磷酸铁锂锂电材料、600t/h供热、12.5万千瓦余热发电规模。

集团公司坚定不移地发展生态、低碳、循环经济产业集群,通过实施技术集成创新,创建的中国鲁北生态工业模式成为我国循环经济发展的一面旗帜,被国家发改委、环保总局、科技部等授予国家首批循环经济试点企业、国家首批环境友好企业、国家海洋科技产业基地。“鲁北牌”三元复合肥、磷酸二铵是“中国名牌”、“国家免检产品”,“海峰牌”普通硅酸盐水泥是“山东名牌”,“鲁北”和“金海”商标分别获中国驰名商标。

公司为加强工业副产石膏的资源化利用,坚持科技创新引领企业发展的宗旨,不断加强研发投入和研创平台建设,先后建立了全国石油和化工行业石膏化学分解综合利用工程研究中心、全国循环经济研究中心、石油和化工环境保护废石膏-废硫酸协同处理工程中心、山东省企业技术中心、山东省含硫类固液废物资源化利用工程研究中心和院士工作站、山东鲁北化工建材设计院、锂电材料研究院、钛产业研究所、化学品铝及阻燃剂研究所、海洋产业研究所等科研机构,取得160多项重大科技成果、68项国家发明专利和4项国际发明专利,先后荣获国家科技进步二等奖、全国石油化工科技进步一等奖、中国产学研合作创新企业、首届全国节能环保创新应用大赛银奖、山东省科技重奖及科技进步一等奖、山东省资源综合利用先进单位等120余项荣誉奖励。“含硫类固液废弃物协同处理产业化”项目列入泰山产业领军人才工程。公司先后通过ISO9001质量管理体系认证和ISO14001环境管理体系认证,形成了设计、科研、成果转化结合的科技开发体系,雄厚的科研力量成为支撑企业发展的坚实基础。

“三磷问题”中磷石膏处理方法目前有磷石膏制水泥缓凝剂、纸面石膏板、石膏砌块、石膏商品砂浆等技术,但利用率不足30%,当前磷石膏制硫酸副产水泥技术是磷石膏大规模利用的最佳方案。鲁北集团在该技术研发工作中积累了丰富的经验。自20世纪70年代末,一直从事石膏制硫酸副产水泥技术的研究和开发,在总结国内外技术的基础上,1977年无棣县硫酸厂(鲁北前身)承担了国家“六五”攻关课题的试验研究,首先取得了7500 t/a盐石膏制硫酸工业试验的成功;1984年和1985年先后完成了以云南磷石膏和枣庄天然石膏为原料制取硫酸与水泥的国家“七五”攻关课题的试验,分别通过了省部级和国家级技术鉴定,填补了国内空白。1990年建成投产了国内首套“年产3万吨磷铵、副产磷石膏制4万吨硫酸副产6万吨水泥”装置(简称“三、四、六”国家示范工程),使磷石膏制硫酸联产水泥技术实现了新的突破,达到长周期安全稳定生产,产品产量达到原设计能力的200%。采用化学分解石膏制硫酸联产水泥是解决工业副产石膏堆存占地、污染环境、实现钙、硫、磷资源循环利用的有效途径。为进一步实现磷铵、硫酸、水泥联产装置大型化,鲁北集团于1997年5月开工建设“年产15万吨磷铵、副产磷石膏制20万吨硫酸联产30万吨水泥”国家首套大型示范装置(简称“15、20、30”示范工程),1999年相继建成投产。在装置投产稳定运行及国产化攻关成功的基础上,近几年通过进一步技术创新改造,目前已达到“年产30万吨磷铵、副产磷石膏制40万吨硫酸副产60万吨水泥”的生产能力(简称“30、40、60”工程),成为世界石膏制酸史上技术先进、规模最大的联产装置,2017年后分别被山东省政府、中国循环经济协会、中国石化联合会授予科技进步一等奖。

石膏制硫酸副产水泥协同处理废硫酸综合利用技术,形成磷铵配套硫酸、水泥生产共生模式。用生产磷铵排放的废渣磷石膏生产水泥熟料,水泥熟料与锅炉灰渣、磷石膏等配置水泥,磷石膏分解产生的二氧化硫窑气制硫酸,硫酸返回用于生产磷铵。上一道产品的废弃物成为下一道产品的原料,硫酸在装置中循环使用,整个生产过程没有废物排出,资源在生产全过程得到高效循环、持续利用和有序利用。既有效地解决了废渣磷石膏堆存占地、污染环境、制约磷复肥工业发展的难题、又开辟了新的硫资源路线,减少了水泥生产所造成的CO2温室气体的排放。实现了经济效益、环境效益、社会效益的有机统一。该技术被国家生态环境部列入2017年《国家先进污染防治技术目录(固体废物处理处置、环境噪声与振动控制领域)》,被国家发改委、科技部等部门列入国家首批循环经济典型案例。该技术成熟可靠、设备全部国产化并培养出一批专业技术人才,2001年该技术荣获国家科技进步二等奖。

鲁北集团在该领域不断进行技术创新,特别是近几年来,公司针对工业石膏化学分解法综合利用工程技术科研开发中存在的问题,对工程装置进行多项工艺技术创新,实现了工艺技术及工程装置的重大技术突破。磷石膏单独或联合脱硫石膏、钛石膏进行掺烧、一步法半水磷石膏生产、石膏物理脱水及气流干燥、窑尾预热器利用窑尾余热、硫酸气体两级除尘、净化酸洗封闭循环、烷基化废酸协同处理、硫酸低温热利用等,通过技术创新,使工业石膏制硫酸和水泥工艺技术更加先进,装置投资大幅降低,生产成本明显降低。

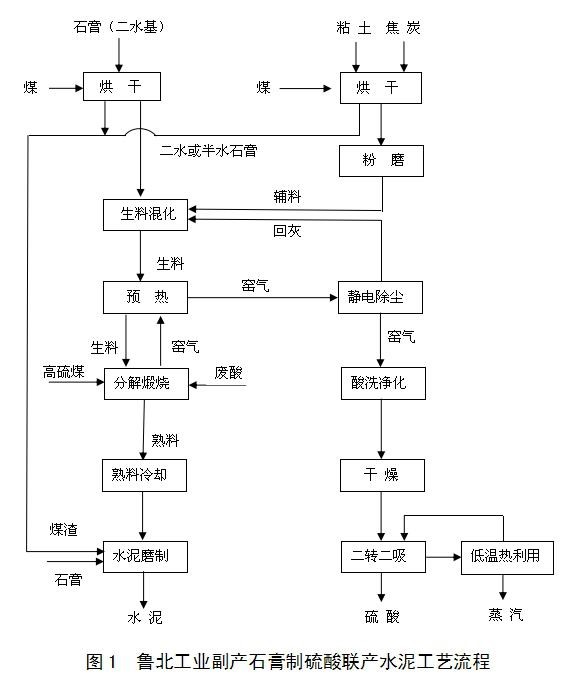

石膏制硫酸装置设计采用二水或半水烘干石膏流程、单独粉磨、生料混化、悬浮预热器窑分解煅烧、窑尾静电除尘、稀酸洗涤净化、两转两吸工艺,经原料均化、石膏烘干、生料制备、熟料烧成、窑气制酸和水泥磨制6个过程,制得硫酸和水泥两种产品。

生成的CaO与配料中的SiO2、Al2O3、Fe2O3等形成水泥熟料的四种主要矿物成分:即硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)、铁铝酸四钙(C4AF)。

硫酸生产过程包括SO2气体的净化,SO2转化,SO3的吸收。本工程采取磷石膏制硫酸,二氧化硫气体的制取在水泥装置,生产水泥的窑气做为硫酸生产的原料。

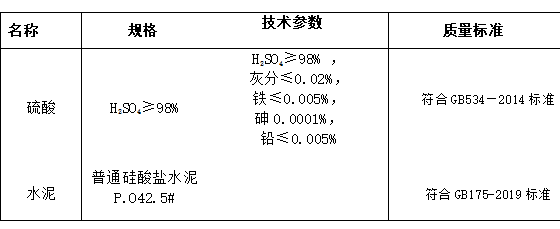

该工艺需要的原材料主要为磷石膏、硅石、铝矾土、焦炭末、铁粉、石膏、烧成煤、烘干煤、碳酸钙及混合材。所需燃料动力主要为水、电和燃煤。产品方案见下表:

该技术方案以30万吨硫酸副产40万吨水泥的产能计算,每年可处理70万吨磷石膏。下文涉及数据均以该产能为标准。

把石膏与符合工艺要求的混合材等原料,按照批量要求在各自储库内进行均化,以确保原料组分的稳定。

石膏由皮带机送入烘干车间,石膏烘干采用高效快速气流干燥机和高效节能型沸腾炉。石膏经烘干脱水后,采用旋风除尘器和脉冲布袋除尘器收集后经链钩输送机、提升机送入石膏库储存,尾气经脱硫、脱硝、脱氟后达标排放。

辅助材料焦炭、硅石有各自的储库单独储存,辅材粉磨采用立式磨系统,单独粉磨,来自储库的辅助材料经胶带输送机喂入立磨内,物料在磨内经粉磨、烘干和选粉,经计量后,进入配料皮带,将物料送入提升机入生料仓顶。

出磨的废气排入辅料袋收尘器,再经系统风机排入烟囱。经过袋收尘器净化的气体,经排风机和烟囱排入大气,袋收尘器处理后的烟气达标排放。

辅助材料粉磨系统设有自动连续取样装置,试样经过X-荧光分析仪检测并由计算机自动控制和调整各种原料的配合比例,从而调整生料配比,保证出磨的生料化学成分的合格与稳定。

烘干后的石膏经储库库底喂料机计量后,由螺旋输送机、提升机、与来自辅助材料粉磨系统一起入生料储存库进行均化。

设置一座生料库,出库生料经库流量控制阀、螺旋输送机、提升机送至生料入窑系统的喂料仓,经计量的生料进入窑尾预热器系统。

熟料冷却采用一台新型无漏料行进式稳流篦冷机,熟料出冷却机的温度为环境温度+65℃。冷却机出口设有熟料,出的熟料经链钩输送机送入熟料库。

煤粉制备采用辊式磨系统,煤磨的原煤由原煤仓下给料机喂入磨内烘干与粉磨,烘干并粉碎后的煤粉经选粉后随同气流进入袋收尘器,收下的煤粉经螺旋输送机送入窑头的煤粉仓。煤粉仓下设有煤粉计量输送装置,煤粉经此计量后送入回转窑。

经收尘器净化后的废气排入大气,烟气达标排放。为保证窑停时能供给煤磨用烘干气体,设置辅助燃油热风炉。根据相关设计规范,为煤粉制备系统设计周全的安全措施。

设置水泥库,总储量为12500t。每个库侧设有1套水泥汽车散装机,能力为125t/h,可随时用汽车将水泥散装发运出厂。水泥库底设有减压锥及充气装置,由罗茨鼓风机供气。出库水泥经库底卸料装置、空气输送斜槽、斗式提升机再由空气输送斜槽送至水泥包装系统。

硫酸部分主要工艺流程由除尘工段、净化工段、转化工段、干吸及成品工段、尾气脱硫工段、循环水站等组成。

利用石膏制取水泥的窑气做为原料生产硫酸。净化工段将产生酸性废水,还有少量地坪冲洗水;干吸工序产生含SO2及SO3的废气;污水处理站产生少量废渣;部分设备产生噪音。

利用石膏及焦炭、黏土和铝矾土等辅助材料,分解煅烧SO2窑气和水泥熟料。水泥装置对环境污染主要是生产过程中的粉尘、噪音,废气和少量废水。其粉尘产生于物料破碎、输送、储存、粉磨、水泥包装等生产过程。

石膏制硫酸与水泥生产过程中,各种热风炉的渣子是很好的混合材,可全部使用。污水处理站沉降过滤出固体为石膏,其中CaSO4占90%左右,完全返回生料配制全部用掉,在生产中全部应用,此工艺中无废渣排放。

硫酸净化中有稀硫酸排出,每吨产品数量为:酸洗流程0.5~1t/t,水洗流程15t/t。酸洗流程稀酸中含:SO3为6%-8%,SO2为1g/L,SS为4.6g/L,含有F2.3g/L。水洗流程中浓度降低。

烘干尾气氟吸收塔出部分含氟废水,数量为1.5m3/t,废水中含F为0.05g/L,SS为1g/L ,SO3为0.02g/L。其他为事故和冲洗地面形成的污水,数量很少。

烘干废气:烘干一般石膏和辅助材料时采用电除尘收尘后排放,只有在烘干磷石膏时废气中含有少量F,设吸收塔,进行脱氟,排空尾气中SO2小于12mg/Nm3,F5 mg/Nm3,NOX4 4/Nm3,尘50mg/Nm3。

该工艺排放的污染物较少,且对产生的各种污染物严格控制在国家规定的排放标准内,所以该工艺不会对区域的生态环境产生明显的影响。

该工艺在生产过程中消耗的能源主要有电力、煤炭,耗能工序有水。采取了适用的节能降耗技术,可使各项能耗指标在国内处于领先水平,符合国家节能政策。

按建设年产30万吨石膏制硫酸副产40万吨水泥装置,总投资约3.5亿元,每年可消纳70万吨磷石膏废渣。在当前硫酸、水泥市场非常低迷的情况下,销售收入减去石膏堆场建设费、石膏倒运费等费用以及固废排放税,还可实现盈利。随着国家对磷石膏外排堆存监管力度的加大,以及硫酸、水泥市场的好转,经济效益会大幅提升,可实现经济效益、环境效益、社会效益的统一,达到废物石膏的资源化、效益化。

目前我国工业副产磷石膏利用率为仅为27%左右,磷石膏堆存量已超过2.5亿t,且现在每年还有约8000万吨磷石膏排出。随着经济发展,工业副产磷石膏排放和堆存量会持续增加。

堆放的工业副产磷石膏不但占用了大量土地,而且经雨、雪水的浸渍,溶出的酸性及其他有害物质对土壤、地表和地下水均会造成长期污染。为了减少污染,工业副产磷石膏堆放企业需投巨资进行堆场建设,还要长期对堆场渗出外排的废水做无害化处理。因此,工业副产磷石膏的排放已经成为制约磷化工等行业可持续发展的重要因素。尽管我国工业副产磷石膏的利用途径不断拓宽、规模不断扩大、技术水平不断提高,但随着工业副产磷石膏产生量的逐年增大,综合利用一直是我国乃至世界亟待解决的难题。

目前,磷石膏综合利用的途径因受多种因素的影响,综合利用率不高,短期内还无法做到全部利用,磷石膏大量的处理处置方式仍以堆存为主,堆存量占年产生量的80%左右。磷石膏堆存方式主要有干排干堆、湿排湿堆和湿排干堆3种。干法堆场设置渗滤液收集处理系统,收集的渗滤液通过泵送回磷酸装置,国内小型企业大多采用干排干堆方式进行处理;湿法堆场设置回水调节库(池),磷石膏渗滤液及输渣水进入回水调节库(池),并通过泵送回磷酸装置或回收利用,国内大型磷肥企业一般采用湿排湿堆的方式进行处理,输渣水封闭循环使用。磷石膏无论是干堆磷石膏产生的自由水,还是湿堆磷石膏产生的工艺水,都含有1%~2%的P2O5及0.6%左右的氟,这两种物质如果渗出,将对地下水造成不可逆转的污染。磷石膏中含有少量的氟化物、游离磷酸、P2O5、磷酸盐、重金属等多种有害成分,不同产地磷矿生产磷酸产生的磷石膏其中的有害物质含量差别较大;在长期堆放过程中,磷石膏堆的上半部分由于被日晒而脱水,一些有毒有害物质会被蒸发到空气中;当风速足够大时,细小的磷石膏颗粒会吹到环境中去,所以“三磷”问题尤其是磷石膏问题,已成为我国继粉煤灰后第二大工业固体废弃物,磷石膏资源化利用已成为磷肥和建材行业亟待解决的重大课题。

鲁北集团化学分解石膏法制硫酸副产水泥技术,能够对磷石膏进行有效的、及时的治理,将其资源化,实现磷石膏排放和利用的良性循环,变废为宝、保护环境,具有显著的环境效益和社会效益。

特别是近几年鲁北集团通过不断技术创新,该工艺技术更加先进完善,自动化水平进一步提高,装置投资大幅降低,生产成本明显降低,和其他原料制酸相比具有一定的竞争优势。该装置年可消纳工业废石膏近100万吨,废硫酸24万吨,同传统工艺相比可节约硫铁矿40万吨、石灰石50万吨、减排二氧化碳9万吨,节省石膏堆存占地约170亩,节约石膏倒运费用3000万元。具有显著的经济效益、环境效益和社会效益,建议国家制定强有力的政策,严格限制天然石膏的开采,限制副产石膏的乱排乱堆,优选成熟可行的、大规模消纳磷石膏的技术,制定具有可操作性的优惠政策和强有力的措施推广应用。

联系人:李经理

手机:18939509389

电话:0371-60183256

邮箱:hobbm@www.dtcheng.com

地址: 河南省郑州市高新区